業内人士認為,推動煤炭清潔高效利用,要通過低碳化技術創新實現用煤少排碳、不排碳,加快煤炭由燃料向原料轉變,突出煤炭的原料屬性與多元高效利用。

作為實現煤炭資源有效利用的重要途徑之一,煤制氫是以煤炭為還原劑,水蒸氣為氧化劑,在高溫下将碳轉化為一氧化碳和氫氣為主的合成氣,經過淨化、一氧化碳轉化、提純等環節,生産出氫氣和合成氣。

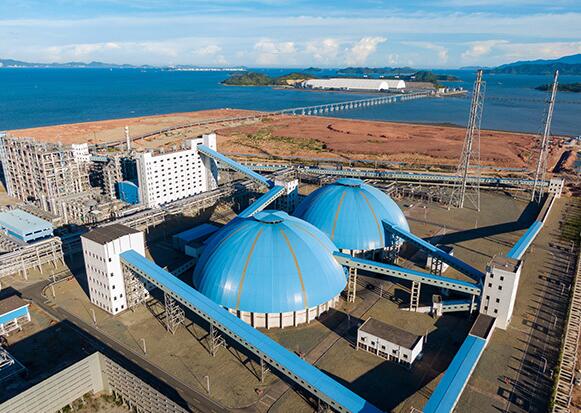

“Gas煤制氫聯合裝具有碳轉化率高、熱利用效率高、耗氧少等特點。與傳統天然氣制氫工藝相比,可降低成本20%至25%。”中海煉化惠州石化煤制氫部副經理周建欣介紹,自2018年起,惠州石化自主開發組态氣化爐全過程自動化控制系統,組織開展焦過濾器反吹閥、濾芯、碳回收設施等進口設備國産化攻關,引入光纖測溫技術,開發總結出餘熱鍋爐操作法和硫磺單元低負荷操作法,實現了E-Gas煤制氫聯合裝置在不同負荷下平穩運行。

目前氫氣制取的主要來源與困境

目前,氫的制取産業主要有三種技術路線:一是以煤炭、天然氣為代表的化石能源重整制氫;二是以焦爐煤氣、氯堿尾氣、丙烷脫氫為代表的工業副産氣制氫,三是電解水制氫。

但煤制氫工藝二氧化碳排放量約是天然氣制氫的4倍,天然氣制氫受制于國内高原料成本,焦爐煤氣制氫的關鍵在于雜質的淨化和産品氫氣中微量雜質的控制,生物質直接制氫和太陽能光催化分解水制氫等技術路線仍處于初級階段。相比之下,目前氯堿副産制氫提純成本低、難度小、純度高等優勢。

“輕烴裂解”是極具潛力的潛在氫源

除上述焦爐煤氣、氯堿尾氣兩類工業副産氫氣外,包括丙烷脫氫(PDH)和乙烷裂解在内的“輕烴裂解”副産氫氣,也可作為燃料電池供氫的潛在來源。且輕烴的原料組分決定其氫氣雜質含量遠低于煤制氫和焦爐氣制氫,氫氣純度相對較高,但也面臨着更低成本、更高效率的技術問題。

亞化咨詢數據顯示,中國共有8個PDH項目投産、5個在建,還有多家企業PDH項目處于前期工作,其中有确切投産年份規劃的有4個,17個PDH項目副産氫氣37萬噸/年。而齊翔騰達70萬噸/丙烷脫氫項目若滿産,每年将新增副産氫氣約2.65萬噸左右,約占預計總産量的7.16%。按每輛氫燃料電池車每天加注5公斤氫氣計算,這些副産氫氣每年可供約20萬輛氫燃料電池車行駛。萬聯證券認為,輕烴裂解是極具潛力的潛在氫源。

目前來看國内可供選擇的制氫途徑較為多樣,但各類型制氫路線的經濟性尚不足以保障燃料電池汽車的大規模商業化,這是當前産業發展所面臨的瓶頸。但背後的問題,本質上是技術的問題。且這種技術困境,既有傳統制氫途徑面臨優化的問題,也需要運用新技術解決分解水制氫等技術路線的難題。如何破解?齊翔騰達與中科院青島所達成的強強聯合,提供了解決科技創新難題的“新範式”。

打通科技創新“最後一公裡”:實現産業鍊和創新鍊精準對接

長期以來,在企業界與科技界有一個難題,我國研發支出在全球研發支出中的占比位列全球前列,但是世界級投入所帶來的科技成果供給與社會需求還存着相當大的差距。表面上看,高校和科研院所的研發成果過于前沿,企業用不上;企業在生産過程中遇到的很多技術難題,高校和科研院所又不願意去做。

但背後有一個很重要的問題,是“選擇”的問題,是初始選擇就不對,造成了科研成果轉化的困境。而解決這個問題的結合點在于——需要選擇既是産業未來發展需要,同時也是企業未來市場發展需要的“兩結合”點。

齊翔騰達中科院青島所合作的新能源等技術研發和産業化應用,就是這樣的“結合點”,齊翔騰達恰恰能夠提供市場供給,中科院青島所能夠提供技術支持,這是真正地打通了科技創新“最後一公裡”,實現産業鍊和創新鍊精準對接。

公開資料顯示,齊翔騰達現有的甲乙酮、低碳烷烴脫氫等生産裝置都會副産氫氣,目前每年産量在1-1.5萬噸左右。随着今年底70萬噸/年丙烷脫氫建成投産,齊翔騰達氫氣産能将大幅提升,據測算每年将新增副産氫氣約2.65萬噸左右。

但工業燃料氫氣中微量CO雜質的存在能夠快速毒化燃料電池催化劑,開發出不含CO的氫氣(CO≦0.2ppm)制備技術是氫能研究的重要方向。而近期,中科院青島所與德國漢諾威大學的團隊合作,開發出一種新型用于氫氣提純的高穩定性混合導體陶瓷膜,低純氫氣的燃燒可以促進陶瓷膜另一側水分解所生成氧氣的原位移除,從而直接獲得不含CO的氫氣,可作為燃料直接用于氫燃料電池。

氫能産業鍊在未來将發生重大變革

完善的氫能産業鍊包含:上遊氫氣制取、儲運、加注;中遊燃料電池及其核心零部件的制造;下遊為燃料電池及氫氣應用,涉及交通、工業能源、建築等多領域。

預計到2050年,氫能産業鍊上下遊均有重大變革。目前氫能産業鍊上遊普遍通過化 石燃料制氫+高壓氣氫拖車形式進行氫氣制取與儲運,未來将向可再生能源電解水制 氫+液氫管運的形式轉變;下遊氫能目前主要應用在工業領域,包含煉化、合成氨、甲醇生産等,未來将在工業、交通、建築、儲能等多領域進行全方位的應用,特别是 在交通領域,氫氣高能量密度的特性使其在航空、船運、重卡等領域頗具應用潛力, 交通領域的氫氣需求有望從 2018 年的不及 1 萬噸增長至 2050 年的 2.96 億噸;而目 前看,氫燃料電池車是技術最成熟、未來最具潛力的下遊應用方向,其也将帶動中遊 燃料電池及相關零部件市場規模增幅快速提高。(報告來源:未來智庫)

從投融資角度看,2020年氫能産業鍊上遊投融資規模為 712 億元,其中制氫領域項 目投資環節多,設備投資大、投資周期長,是上遊投融資規模中占比最高的環節,達 95%;中下遊燃料電池及汽車領域 2020 年投融資規模為 515.2 億元,較 2021 年同比 增長 78.5%,燃料電池汽車、系統、電堆是目前投資重點環節,合計占比達 91%,未 來短期内系統、電堆、膜電極、雙極闆、空壓機将會是投融資重點環節,而質子交換 膜、催化劑、碳紙等環節仍面臨較大的資金缺口,短期内發展受阻。

灰氫在未來将被逐漸替代,藍氫成為過渡解決方案

從制取原理看,制氫方式大體可分為四類,化石能源制氫、工業副産制氫、高溫分解 制氫、電解水制氫,以及光解水、生物質等技術尚不成熟的其他制氫方式。化石能源、 工業副産及高溫分解制氫由于在生産氫氣的過程中排放大量 CO2,由其所制氫氣也 被定義為灰氫;在制灰氫過程中結合碳捕集、利用及封存技術(CCUS)減少碳排放 後所得氫氣被稱為藍氫;而通過可再生能源電解水所制氫氣被稱為綠氫,其制氫過程中幾乎沒有碳排放。

目前化石能源制氫仍是全球包括中國在内的主流制氫方式。全球制氫量最高的工藝 路線是天然氣制氫,占全球制氫量的 48%;煤制氫産量占比約為 18%,主要來源于 中國的煤制氫(ETC)。中國“富煤缺油少氣”的能源禀賦緻使煤制氫路線産氫量在 國内占比最高,2019 年達到 63.54%,其次是工業副産氫和天然氣制氫,而電解水制 氫僅有微量示範應用。

未來電解水制氫将逐步對化石能源和工業副産制氫進行替代。中短期來看,中國氫氣來源仍以化石能源制氫為主, 以工業副産氫作為補充,可再生能源制氫的占比将逐年升高。預計到 2050 年,約 70%左右的氫氣由可再生能源電解水制取,其餘 20%由化石能源制取,10%由生物制氫等 其他技術供給。

文章來源:未來智庫,ipo觀察,人民網

版權與免責聲明:

1、本站所發布信息有原創信息、轉載信息;

2、轉載此文是出于傳遞更多信息之目的;

3、凡注明信息來源為其他機構和媒體的信息為本站轉載信息,本站不對其觀點的正确性和内容的真實性負責。若有來源标注錯誤或侵犯了您的合法權益,請作者于本平台發布一周内持權屬證明與我們聯系,我們将及時更正、删除,謝謝。